1 Consulta las etapas de producción de un producto y sus características explica cada uno

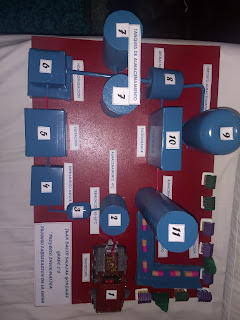

2 Elige el proceso de fabricación del proyecto y explica cada una de sus etapas

3 Insertar 3 vídeos donde muestre el proceso de fabricación que eligió

4 Realizar una sopa de letras sobre el proceso de fabricación de lo que escogió mínimo 15 palabras atraves de la siguiente pagina

SOLUCIÓN

1 1 Conocida también como arena de cuarzo, la arena de sílice es el ingrediente principal en la fabricación de vidrio. El vidrio que no contiene impurezas de hierro es necesario para la fabricación de piezas de vidrio transparente. Esto se debe a que el hierro presente hace que el vidrio adopte un color verdoso.

2 Elige el proceso de fabricación del proyecto y explica cada una de sus etapas

3 Insertar 3 vídeos donde muestre el proceso de fabricación que eligió

4 Realizar una sopa de letras sobre el proceso de fabricación de lo que escogió mínimo 15 palabras atraves de la siguiente pagina

1 1 Conocida también como arena de cuarzo, la arena de sílice es el ingrediente principal en la fabricación de vidrio. El vidrio que no contiene impurezas de hierro es necesario para la fabricación de piezas de vidrio transparente. Esto se debe a que el hierro presente hace que el vidrio adopte un color verdoso.

- Si vas a manipular arena de sílice de granos sumamente finos, es mejor utilizar una mascarilla, ya que, si la inhalas, puede irritar tu garganta y pulmones.

- Puedes encontrar la arena de sílice en tiendas en línea. No es muy costosa y en pequeñas cantidades no debe costar más de 20 dólares. Si quieres operar a una escala industrial, las tiendas especializadas pueden ofrecer tarifas competitivas en pedidos de gran envergadura, algunas veces por debajo de los 100 dólares por tonelada.

- Si no puedes encontrar arena lo suficientemente libre de impurezas de hierro, es posible contrarrestar su efecto de teñido añadiendo cantidades pequeñas de dióxido de manganeso. En cambio, si prefieres vidrio verdoso, ¡deja el hierro

- 2. Agrega carbonato de sodio y óxido de calcio en la arena. El carbonato de sodio (normalmente conocido como sosa) disminuye la temperatura necesaria para hacer vidrio de forma comercial. No obstante, permite que el agua pase a través del vidrio, de manera que es necesario agregar óxido de calcio (o cal) para anular esta propiedad. Es posible agregar los óxidos de magnesio y/o de aluminio para hacer que el vidrio sea más duradero. Por lo general, estos aditivos constituyen hasta un 26 o 30 % de la mezcla de vidrio.

- 3.

- Agrega otros químicos, dependiendo del uso que quieras darle al vidrio. El aditivo más común para un vidrio decorativo es el óxido de plomo, el cuál proporciona el brillo a la cristalería, así como la suavidad para facilitar su corte y para disminuir su punto de fusión. Las gafas pueden contener óxido de lantano debido a sus propiedades refractarias, mientras que el hierro ayuda al vidrio a absorber el calor.

- El cristal de plomo puede contener hasta un 33% de óxido de plomo. Sin embargo, cuanto más óxido de plomo haya, más habilidad se requerirá para darle forma al vidrio fundido, así que muchos fabricantes de cristal de plomo optan por un menor contenido de este elemento.

- 4

- Como se indicó anteriormente, las impurezas de hierro en la arena de cuarzo le dan una tonalidad verdosa al vidrio, así que, para obtener esta tonalidad, se agrega óxido de hierro, así como óxido de cobre. Los compuestos de azufre producen una tonalidad amarillenta, ámbar, parduzca o incluso negruzca, dependiendo de la cantidad de carbón o de hierro que se agregue a la mezcla.

- Como se indicó anteriormente, las impurezas de hierro en la arena de cuarzo le dan una tonalidad verdosa al vidrio, así que, para obtener esta tonalidad, se agrega óxido de hierro, así como óxido de cobre. Los compuestos de azufre producen una tonalidad amarillenta, ámbar, parduzca o incluso negruzca, dependiendo de la cantidad de carbón o de hierro que se agregue a la mezcla.

- El recipiente debe ser capaz de soportar las temperaturas sumamente altas del horno. Dependiendo de tus aditivos, tu mezcla de vidrio puede fundirse en un rango de temperaturas que van desde los 1500 a 2500 °C. Asimismo, tu recipiente debe ser fác

- 5

- El recipiente debe ser capaz de soportar las temperaturas sumamente altas del horno. Dependiendo de tus aditivos, tu mezcla de vidrio puede fundirse en un rango de temperaturas que van desde los 1500 a 2500 °C. Asimismo, tu recipiente debe ser fácil de sujetar con ganchos o perchas de metal.

- 6

- En el caso de vidrio de sílice comercial, puedes hacerlo en un horno de gas, mientras que el vidrio especializado puede crearse utilizando un fundidor eléctrico o en un horno.

- La arena de cuarzo sin aditivos se convierte en vidrio a una temperatura de 2300 °C (4200 °F). Añadir carbonato de sodio (sosa) disminuye la temperatura necesaria para hacer el vidrio a 1500 °C (2700 °F).

- 7

- Esto significa remover la mezcla hasta que adquiera una viscosidad consistente y añadir químicos como el sulfato de sodio, cloruro de sodio u óxido de antimonio.

- 8

- Es posible hacerlo de diferentes maneras:

- Se puede verter el vidrio fundido en un molde y dejarlo enfriar. Fueron los egipcios los que utilizaron este método y es así como se fabrican muchas lentes en la actualidad.

- Se puede reunir una gran cantidad de vidrio fundido en el extremo de un tubo hueco, el cual se sopla mientras se gira. El vidrio obtiene su forma gracias al aire que entra por el tubo, a la gravedad que tira de él y a las herramientas que el soplador de vidrio emplee para trabajar el vidrio fundido.

- El vidrio fundido puede verterse en un baño de estaño fundido para que le brinde soporte y luego se le puede rociar nitrógeno presurizado para darle forma y pulirlo. Al vidrio hecho mediante este método se le llama vidrio flotado y es así como los paneles de vidrio se han fabricado desde los años 50.

- 9

- Este proceso se llama recocido y elimina cualquier punto de tensión que pueda haberse formado en el vidrio durante el proceso de enfriamiento. El vidrio que no ha pasado por este proceso de recocido es considerablemente más débil. Una vez que este proceso se complete, se puede recubrir, laminar o tratar el vidrio para mejorar su resistencia y durabilidad.

- La temperatura exacta para recocer el vidrio puede variar según su composición desde tan baja como 400 °C (750 °F) hasta tan alta como alrededor de 550 °C (1000 °F). La velocidad a la que el vidrio debe enfriarse también puede cambiar (por lo general, las piezas más grandes de vidrio deben enfriarse de forma más lenta que las más pequeñas). Es recomendable investigar los métodos de recocido adecuados antes de comenzar.

- Un proceso relacionado es el templado, en el cuál se coloca el vidrio formado y pulido en un horno calentado a por lo menos 600 °C (1100 °F) y luego se le enfría rápidamente (“templado”) con chorros de aire a alta presión. El vidrio recocido se rompe en pedazos al aplicársele una presión de 6000 psi (libra por pulgada cuadrada), mientras que el vidrio templado se rompe en pedazos pequeños a no menos de 10 000 psi y normalmente a alrededor de los 24 000 psi.

Comentarios

Publicar un comentario